☣️ ทำไมต้องอบรมความปลอดภัยในการใช้สารเคมีอันตราย?

รู้ทันสารเคมี ป้องกันอันตรายได้ก่อนเกิดเหตุ

🧪 เพราะสารเคมี… ไม่ได้เตือนก่อนทำร้าย

การทำงานร่วมกับ สารเคมีอันตราย เช่น กรด, ด่าง, สารไวไฟ, สารก่อมะเร็ง หรือแม้แต่สารที่ดูเหมือนไม่มีพิษ แต่หากใช้งานผิดวิธีหรือไม่มีอุปกรณ์ป้องกัน อาจส่งผลร้ายแรงต่อทั้ง สุขภาพพนักงาน, ทรัพย์สิน, และ สิ่งแวดล้อม

📌 อบรมเพื่อ “ความรู้” และ “ความรอด”

หลักสูตรความปลอดภัยในการใช้สารเคมีอันตราย มีเป้าหมายเพื่อให้พนักงานมีความรู้ความเข้าใจที่ถูกต้อง และสามารถปฏิบัติงานได้อย่างปลอดภัย โดยครอบคลุม:

วิธีการอ่านฉลากและ SDS (Safety Data Sheet)

การจัดเก็บ / ขนย้ายสารเคมีอย่างปลอดภัย

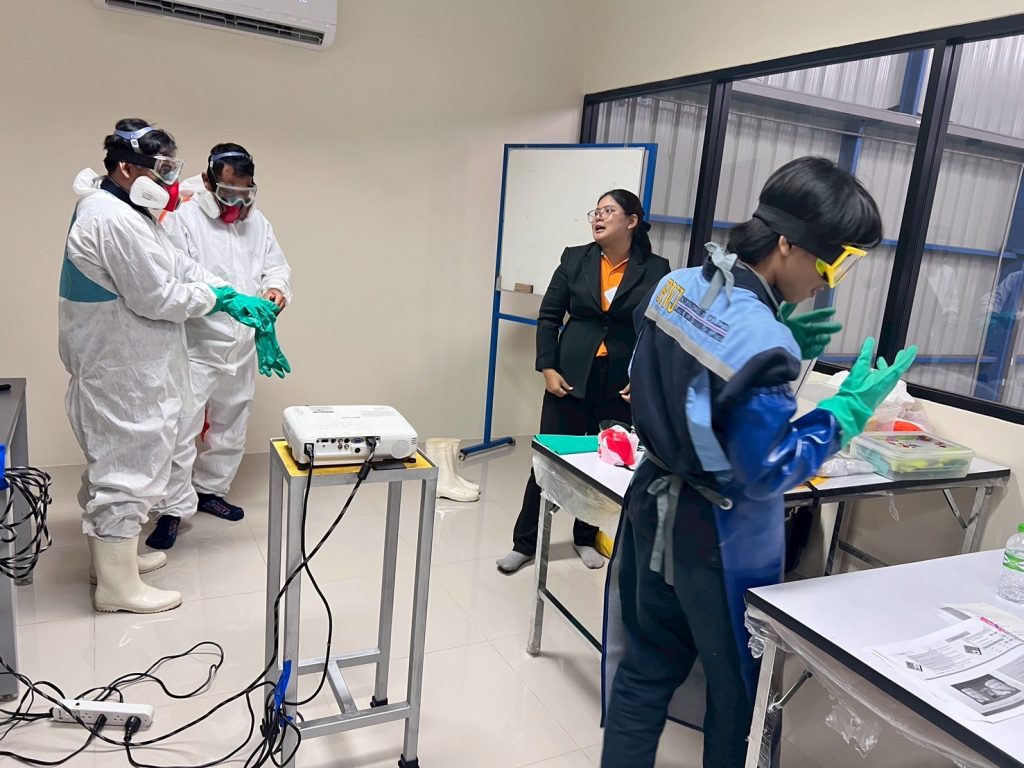

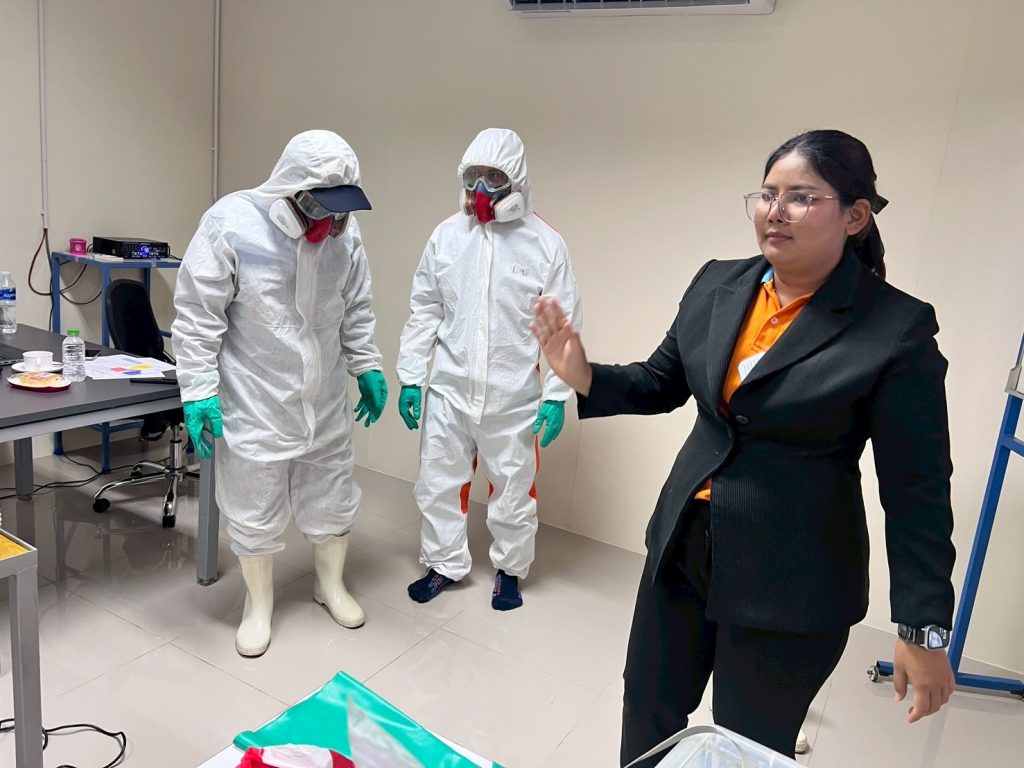

การใช้อุปกรณ์ป้องกัน (PPE) ที่เหมาะสม

การปฐมพยาบาลเบื้องต้นกรณีได้รับสารเคมี

วิธีรับมือและรายงานเหตุฉุกเฉิน เช่น การรั่วไหล ไฟไหม้ หรือการสัมผัสโดยไม่ตั้งใจ

✅ ประโยชน์ที่ได้รับจากการอบรม

ลดอุบัติเหตุและปัญหาสุขภาพจากสารเคมี

เพิ่มความมั่นใจให้กับพนักงานในการทำงาน

เป็นไปตามข้อกำหนดของกฎหมายแรงงาน และกฎหมายสิ่งแวดล้อม

ช่วยองค์กรลดความเสี่ยงทางกฎหมายและการเงิน

สร้างวัฒนธรรมความปลอดภัยในองค์กร

📣 สรุปสั้น ๆ:

❝ ความรู้เรื่องสารเคมี = ความอยู่รอดของพนักงานและองค์กร ❞

อย่ารอให้เกิดเหตุ ถึงจะเริ่มอบรม!